Wir prüfen zumeist Metalle und Legierungen, metallische, anorganische oder auch organische Beschichtungen, indem wir sie in einer fein vernebelten Salzlösung lagern. Daher der Name Salzsprühnebeltest. Der üblichste und meist gefragte Salzsprühnebeltest ist der neutrale Salzsprühnebeltest. Wie der Name schon sagt, wird dieser unter pH neutralen Bedingungen durchgeführt.

Die Sprühlösung mit 5% Natriumchlorid wird aus dem Vorratstank durch eine Pumpe gefördert und in der Sprühdüse mittels Druckluft fein verstäubt. So fein, dass die Tröpfchen nicht direkt nach unten fallen, sondern einen ganz feinen Nebel bilden. Die Beheizung der Prüfkammer läuft entweder über die Bodenwanne oder über eine Wandheizung. Im aufgeheizten Prüfraum verdampft das Wasser in der Bodenwanne und der entstehende Wasserdampf hält die versprühten Tröpfchen in Schwebe und bewirkt, dass die Prüfteile vom Nebel umspült werden.

Was wie eine Wellness Behandlung oder ein Urlaubstag am Meer klingt, ist für die Prüfteile echter Stress. Der Aggressor ist das Chlorid in der Sprühlösung. Vor allem Eisenwerkstoffe werden mitunter regelrecht aufgefressen und zeigen einen Korrosionsangriff in Form von Rotrost. Aber auch alle anderen metallischen Substrate oder Beschichtungen reagieren mit Korrosionsprodukten auf den Salzsprühnebeltest. Die Farbe und Form der jeweiligen Korrosionsprodukte geben Hinweise auf Schwachstellen im Bauteil.

Der Verlauf der Korrosion verrät viel über den Werdegang des Bauteils.

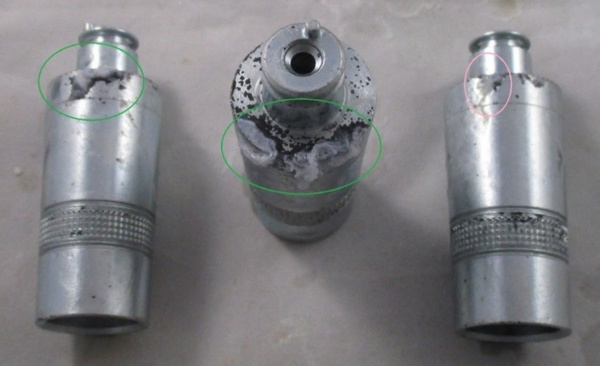

Hier sieht man ein Stahlteil mit einer galvanischen Zinkschicht, die anschließend noch passiviert wurde, um den Korrosionsschutz zu erhöhen. Im neutralen Salzsprühnebeltest wird zunächst die kobalthaltige Passivierung durch das Chlorid angegriffen. Die dunklen Pünktchen indizieren, dass die Passivierung bzw. das Kobalt in der Passivierung kräftig arbeitet, um die darunterliegende Zinkschicht zu schützen.

Irgendwann ist der Schutzschild der Passivierung durchbrochen und das Zink wird angegriffen. Es entsteht Weißrost, ein großvolumiges Korrosionsprodukt bestehend aus Zinkhydroxid, Zinkoxid und Zinkcarbonat.

Die Zinkschicht wird so lange in Weißrost umgewandelt, bis sie durchbrochen ist und das Grundmetall angegriffen wird. Bei den hier abgebildeten Prüflingen würde man das in Form von Rotrost sehen.

In den beiden Bildern sieht man auch deutlich die Schwachstellen der Bauteile, nämlich da, wo der Korrosionsangriff zuerst sichtbar wird. Kanten sind oft stoßanfällig. Durch Anstoßen kann die Beschichtung verletzt werden. Dadurch wird die Schutzfunktion eingeschränkt oder geht verloren.

Wir prüfen im Salzsprühnebeltest nicht nur die grundsätzliche Eignung von Materialien, sondern auch die Funktionalität von Schichtsystemen und das Verhalten von Bauteilen unter Realbedingungen. Außerdem ist der Salzsprühtest auch geeignet, um unterschiedliche Systeme miteinander zu vergleichen.

Der Salzsprühnebeltest kann also zum einen die Einsatzbedingungen des Bauteils nachstellen oder aber durch gezielte Kombination von Aggressoren Schwachstellen aufspüren und hervorbringen.

Korrosion ist für die unterschiedlichsten Bereiche ein wichtiges Thema. Im Anlagen-, Maschinen- und Automobilbau sind Schäden durch Korrosion ein wichtiger Wirtschaftsfaktor. Werkstoffe werden zumeist aus Kostengründen immer weiter ausgereizt oder in korrosionsanfälligen artfremden Verbindungen eingesetzt. Hier gibt der Salzsprühnebeltest als klassische Kurzzeitprüfung gute Hilfestellungen.

Wichtig ist, dass es beim Salzsprühnebeltest nicht um eine Relation zur Praxis geht, sondern um den Test der grundsätzlichen Eignung von Materialien oder Beschichtungen.