Der Begriff „Schaden“ kann hierbei alles Mögliche bedeuten, eine ungleiche Oberfläche an einem spiegelblanken Dekoartikel, eine Achswelle, die nach wenigen Belastungszyklen bricht, eine Rohrleitung, die Löcher aufweist. Auf eine Vielzahl von Fehlern kommt eine noch größere Vielzahl möglicher Ursachen, und kein Fall gleicht dem anderen. Man kann sich also vorstellen, dass der Komplexität und der Anforderung an das Know-How zur Entwirrung der Verstrickungen kaum Grenzen gesetzt sind.

Dummerweise stehen zwei Interessen bei der Schadensanalytik im Konflikt: Die schnelle Aufklärung, um wirtschaftliche Schäden bis hin zu Personengefährdungen zu verhindern, und die durchdachte und sorgsame Prüfung der Ursachen, denn oft genug hat man nur diesen einen Versuch.

Aber wie beginnt man nun eine Schadensanalyse? Am besten, man geht das ganze an einem realen Beispiel durch.

Zu sehen ist ein Pleuellager, dass 10 Jahre lang im Einsatz war. Die grundlegende Aufgabenstellung lautete, die Korrosionsursache zu ermitteln und über eine bessere Werkstoffauswahl die Laufzeit des Bauteils zu verbessern.

Zuerst einmal werden alle Dokumentationen erledigt, sprich alle Bildaufnahmen der relevanten Bereiche. Daraus wird abgeleitet, welche Positionen mit welchen Prüfverfahren vielversprechende Ergebnisse erbringen können.

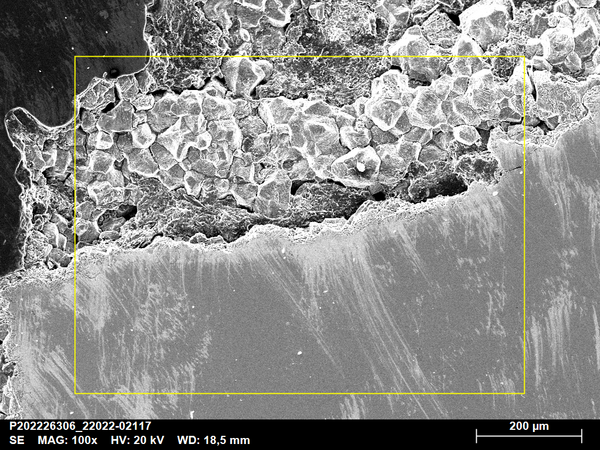

Es ist am Bauteil ersichtlich, dass einerseits ein korrosiver Angriff, andererseits Risse durch Spannung stattgefunden haben.

Betrachtet man die nähere Umgebung der Risse so wird deutlich, dass der Rissverlauf direkt mit der Korrosion zusammenhängt. Oberflächlich ersichtlich werden die Korngrenzen der Metallmatrix angegriffen und geschwächt, folglich kommt es zu Mikro- und später Makrorissen. Der wesentliche Auslöser ist also die Korrosion, die Risse eine Folgeerscheinung.

Zwei Prüfverfahren wurden im Folgenden als zielführend eingestuft:

Metallographische Schliffe und die mikroskopische Untersuchung der korrodierten Bereiche sowie des Grundgefüges, um mögliche Auslöser für die Schwächung der Korngrenzen zu finden

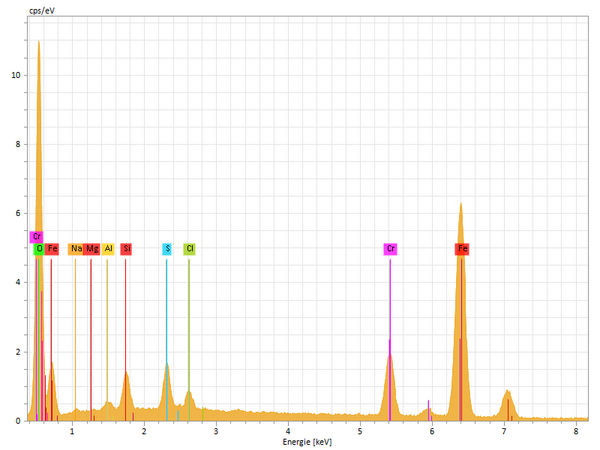

Die Analyse der Korrosionsprodukte am REM mittels EDX, um Fremdelemente zu ermitteln.

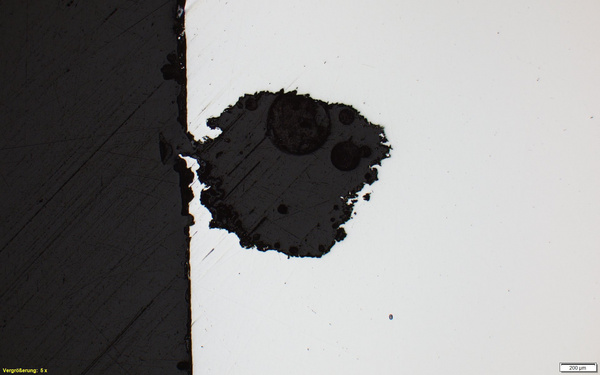

Am Mikroskop konnte bestätigt werden, dass Lochfraßkorrosion, auch „Pitting“, eine der ursächlichen Korrosionsformen ist.

An den Innenflächen zeigen sich gräuliche Ablagerungen, vereinzelt mit rötlichen Anteilen. Optisch ist davon auszugehen, dass es sich um oxidische und hydroxidische Reaktionsprodukte handelt.

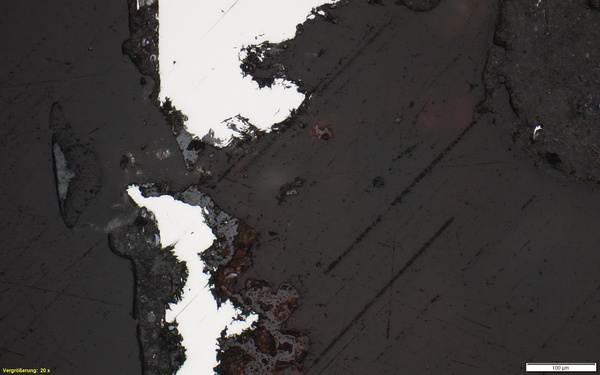

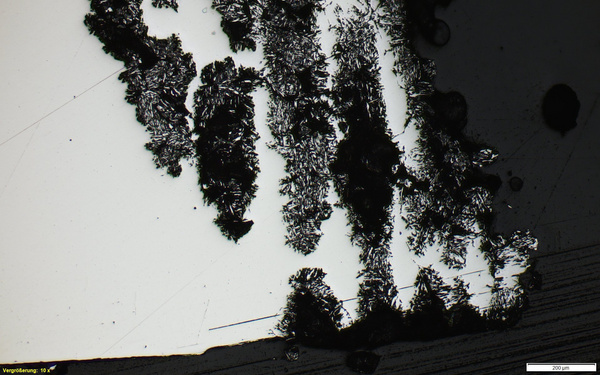

Die gleichmäßige Verteilung und klare Abgrenzung des Korrosionsverlaufs ist bereits am ungeätzten Schliff deutlich erkennbar. Die Korrosion umschließt das Gefüge nadelartig, woraus sich eine Abhängigkeit mit der Gefügestruktur und der Werkstoffwahl an sich vermuten lässt.

Diese Korrelation wird schlussendlich am geätzten Schliff bestätigt. Einerseits zeigt sich die nadelige Struktur eines martensitischen Gefüges, andererseits Fronten des korrosiven Angriffs, die primär auf die Korngrenzen und folgend auf die Grenzflächen der Martensitnadeln abzielen. Aus mikrostruktureller Sicht sind die Atome dieser Grenzflächen schwächer an die Matrix gebunden und somit leichter lösbar.

Am REM werden neben zu erwartenden Elementen ebenfalls Schwefel und Chlor detektiert. Besonders Chlor ist hierbei relevant, da es die schützende Passivierungsschicht des Chroms durchdringt und damit eine fortschreitende Korrosion ermöglicht.

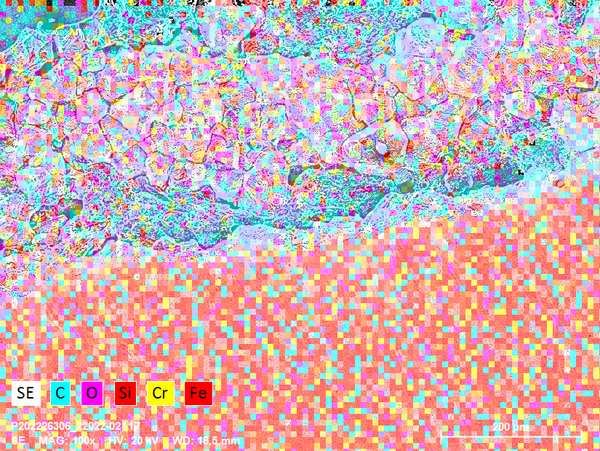

Das EDX-Mapping verdeutlicht, dass die körnigen, angegriffenen Bereiche vermehrt Oxide aufweisen und insgesamt wenige Eisen-Spots. Hieraus lässt sich schlussfolgern, dass die Bereiche mit Chromoxid, also der Passivierungsschicht bedeckt sind oder andere oxidische Reaktionsprodukte vorliegen.

Das vermehrt auftretende Element Kohlenstoff kann hierbei zwei Ursachen haben und muss daher vorsichtig betrachtet werden. Denn auch das Einbettmittel des Schliffs ist Kohlenstoffhaltig und kann in den Zwischenräumen der Probe eingelagert sein.

Es gibt aber auch Wechselwirkungen zwischen CO2-gesättigten, wässrigen Lösungen und Eisen, die besonders die Korngrenzen des Materials angreifen. Ob dieser Mechanismus hier wirksam war, müsste mit höherem Aufwand festgestellt werden. Als zielführend wird dies jedoch nicht erachtet. Nach der Aufnahme aller Ergebnisse, die eine These für den Schadenshergang sicher stützen, kann die Untersuchung als abgeschlossen betrachtet werden. Nun folgt der letzte Schritt, die Konzipierung einer Abstellmaßnahme.

Hierfür müssen die Untersuchungsergebnisse und alle weiteren Erkenntnisse zusammengetragen werden. Der Untersuchung nach ist es primär wichtig, die Korrosion, insbesondere die Lochfraßkorrosion, einzudämmen. Bestimmte, hochlegierte Werkstoffe können einen besseren oder vollständigen Schutz bieten, so besteht die Möglichkeit, über Zugabe von Molybdän die Resistenz gegen Lochfraßkorrosion erheblich zu verbessern. Dies ist wichtig, da der Korrosionsfortschritt zwar kalkuliert und folglich kontrolliert werden kann, aber die Rissbildung als Nebeneffekt einen plötzlichen und nicht vorhersehbaren Ausfall mit möglicherweise weitreichenden Folgen nach sich ziehen kann. Ob eine geringere Anfälligkeit ausreichend ist, oder man doch für teurere Werkstoffe mit höherer Resistenz tiefer in die Tasche greift, muss schlussendlich in einer Kosten-Nutzen-Kalkulation festgestellt werden.